超薄高分子功能化單層石墨烯膜促進CO2/N2的分離

研究思路

石墨烯孔本身難以依靠尺寸篩分實現CO2-N2分離,本研究另辟蹊徑,向石墨烯孔中引入親CO2高分子,促進CO2選擇性吸附,從而實現CO2分離。

利用高分子成膜性能加分子篩分離性能。本方案向無機石墨烯中引入高分子,利用石墨烯成膜性能和高分子分離性能。在此,石墨烯的成膜性能,其本身就是一張原子厚度的膜,這也使得制備出厚度僅為20nm的高分子功能化石墨烯膜,實現了CO2的高滲透性。值得一提的是,我們所使用的高分子是低聚物,本身不能成膜,是石墨烯的成膜性能在扭轉乾坤。

石墨烯孔為~2nm,本身沒有選擇性。但是石墨烯孔邊緣為sp3碳,優先被臭氧修飾,從而在孔邊緣引入了高密度的含氧活性基團(環氧基,羧基,羥基)。這些含氧基團能夠與PEI或者PEGBA發生強烈的相互作用(共價鍵,靜電作用和氫鍵)。從而,只需涂覆一層10nm超薄的高分子層就能將孔堵住,了氣體的努森擴散,促進了溶解擴散。

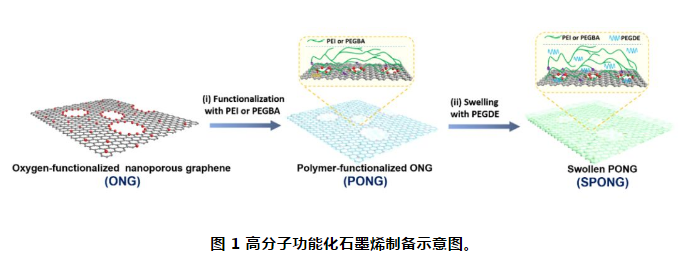

制備過程

我們先在石墨烯晶格中,通過氧等離子體造孔,引入2 nm左右的納米孔(Fig. 1)。接著,通過臭氧氧化法,向石墨烯表面引入含氧基團。進一步通過旋涂法涂覆親CO2高分子(PEI,聚乙烯亞胺,或者PEG,氨基封端的聚乙二醇)。PEI或者PEG中的氨基可以和石墨烯表面的環氧基共價連接。然后,通過溶脹法向膜中引入PEGDE(聚乙二醇二甲醚),進一步強化CO2選擇性傳遞。所有的石墨烯膜都需要涂覆PTMSP層,強化機械性能,保證將石墨烯從銅片轉移到多孔基底時不破。

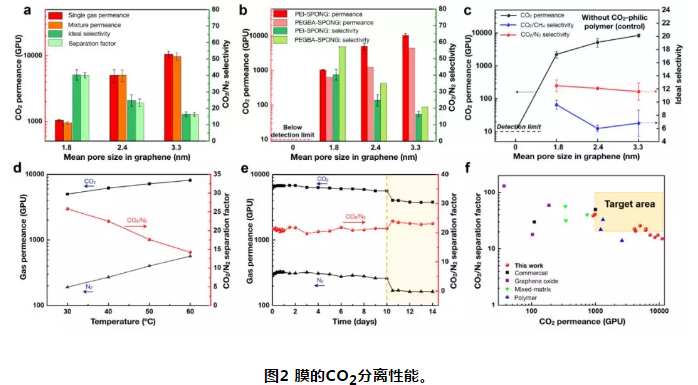

CO2分離性能與依賴因素

功能化石墨烯膜的CO2分離性能如Fig. 2所示。我們發現膜分離性能對石墨烯孔結構,高分子化學結構,溫度有**的依賴性。

我們制備了三種孔結構的石墨烯,孔平均尺寸1.8-3.3 nm, 孔隙率6.8-18.5%。隨著孔尺寸和空虛率的增大,CO2通量從1000 GPU升高到10000 GPU,CO2/N2選擇性從40下降到16,表現出明顯的tradeoff效應。這主要是因為,隨著孔徑的增大,高分子越來越難以完全堵住大孔。未來,這一問題可通過優化石墨烯孔結構來解決,即制備高密度,尺寸分布均勻的小孔(<2nm)。

膜分離性能受高分子化學結構控制。通過Fig.2我們發現,石墨烯表面修飾PEI與修飾PEGBA表現出完全不同的分離行為。相比PEI,基于PEGBA的膜表現出更高的選擇性,但是通量更低,這主要是由于PEG中的醚氧基團能更的促進CO2溶解擴散。Fig. 2c是一組對比實驗,在沒有引入親CO2高分子的情形下,膜表現出超低的CO2/N2選擇性。通過對比,我們可以得出結論,CO2/N2選擇性的提高是由于親CO2高分子(PEI,PEGBA和PEGDE)促進了CO2的選擇性吸附。

Fig. 2d 展示了CO2分離性能與溫度的關系。CO2和N2通量均隨溫度升高而升高,說明CO2和N2的傳遞是一個溫度活化過程。CO2和N2的表觀活化能分別為14 和31 kJ mol-1,這是由于CO2尺寸比N2小的緣故。

Fig. 2e展示了膜良好的穩定性。在第10天,引入水蒸氣,膜通量下降,但是任然能穩定在4000 GPU左右。這說明功能化石墨烯膜能夠適用于分離含水蒸氣的煙道氣。

與目前CO2分離膜相比,石墨烯膜表現出突出的CO2分離性能(Fig. 2f)。

以上資料來自互聯網,如有侵權,請聯系我們進行刪除

僅用于科研

齊岳微信公眾號

齊岳微信公眾號 官方微信

官方微信 庫存查詢

庫存查詢