高溫合金是指以鐵、鎳、鈷為基體,能在600℃以上的高溫及一定應力作用下長期工作的一類金屬材料;并具有較高的高溫強度,良好的抗氧化和抗腐蝕性能,良好的疲勞性能、斷裂韌性等綜合性能。高溫合金為單一奧氏體組織,在各種溫度下具有良好的組織穩定性和使用可靠性。基于上述性能特點,且高溫合金的合金化程度較高,又被稱為“超合金”,其廣泛應用于航空、航天領域。

單晶高溫合金是指合金以單個晶體為單位,合金化程度高于普通的高溫合金。晶界的消除從而不易產生裂紋源,彌補了傳統的鑄鍛高溫合金鑄錠偏析嚴重、熱加工性能差、成形困難等難點,因而其具有良好的持久壽命、低蠕變速率和良好的抗熱疲勞性能。

晶體取向:由于界面張力的各向異性,單晶高溫合金在生長中產生擇優取向,例如鎳基高溫合金多以<001>為很快的生長方向。晶體取向對單晶高溫合金的力學性能、組織形態和偏析程度都有著**的影響,因而研究影響晶體取向的因素及取向的控制有著重要意義。

一、單晶高溫合金晶體取向的影響因素

1.定向凝固溫度梯度

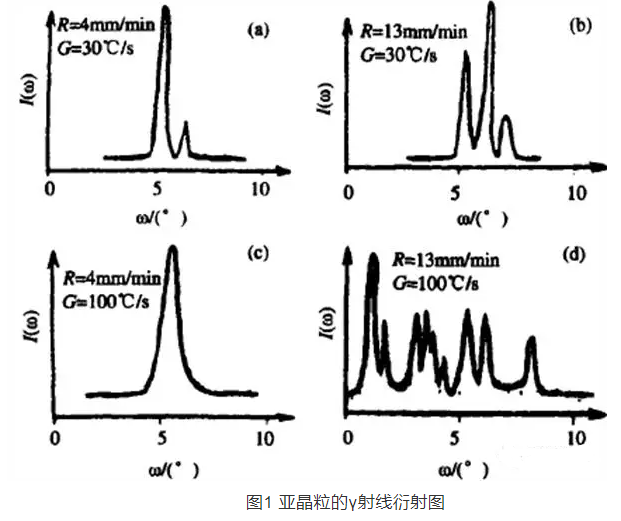

凝固前沿溫度梯度的提高可以產生較強的單向熱流,從而使晶體的擇優取向與熱流方向偏離度減小。在定向凝固中,通過改變金屬層激冷效果來改變凝固界面的溫度梯度,激冷效果越差,溫度梯度越小,取向偏離度則越大。如圖1,R為界面凝固速度,G為溫度梯度。通過比較(a)和(c),表明在相同凝固速率下,溫度梯度增加,分散度減小;但比較(b)和(c)發現,高速率凝固時,溫度梯度增加,分散度增大。

2.凝固界面形狀

凝固界面從平面偏離越大,晶體取向的偏離也越嚴重。平界面生成集中<001>取向,彎曲界面生成分散的取向。

增大拉伸速率和試樣直徑時,試樣中心的熱量無法及時傳到表面,從而固液界面下凹,溫度梯度的大小和方向發生變化,導致晶體取向分散。在抽拉速率很低的穩定條件下,界面的速率近似等于試樣或爐體的移動速率,界面保持平直,抽拉速率增大后,界面會出現明顯的滯后現象,界面形狀也會發生變化,溫度梯度發生變化,導致生長方向發生偏離。

3.合金元素

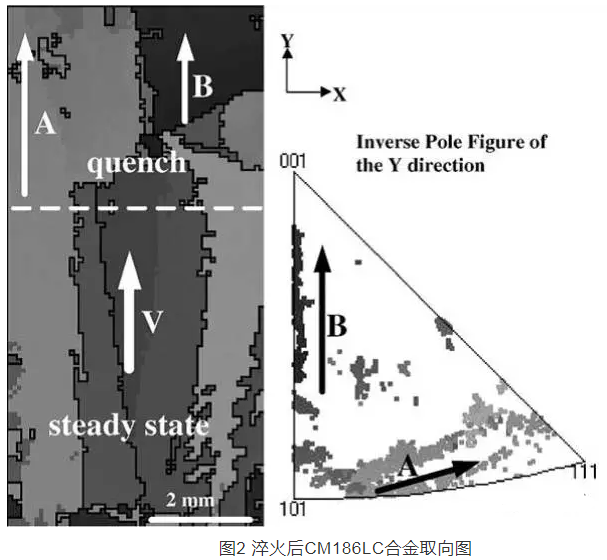

對于CM186LC合金,碳的加人可以減少元素的分凝系數從而減小偏析,減弱了鎢和錸從枝晶中的分離,同時減少了鉛從枝晶中到枝晶間的析出量,這樣使得枝晶干中保留了較多的慢擴散元素,將使其有可能形成集中的<001>取向。

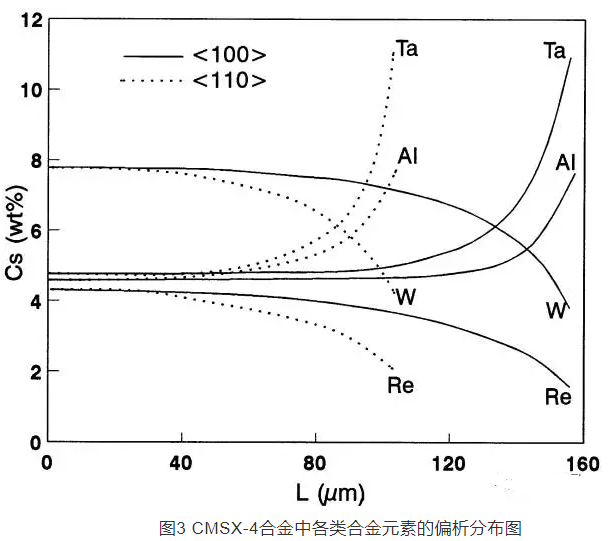

對于CMSX-4合金,溶質沿<100>和<110>富集基本相同,但是<110>偏析的路徑比較短,偏析明顯。

4.熔體因素

當溫度降低時,熔體粘滯阻力增大,液態金屬流動驅動力大于粘滯阻力時,會產生熱對流和熱雀斑,影響晶體取向,但具體的影響作用目前還沒有明確。此外。抽拉速率的不穩定可造成隨機的擾動,使熔體溫度出現起伏,使晶體取向發生偏離。

二、晶體取向的控制

1.選籽法

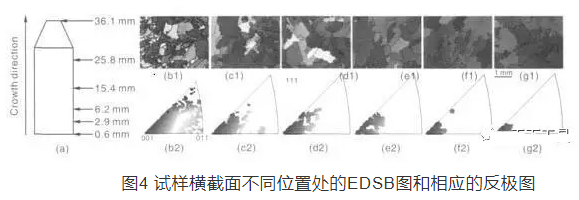

選籽法是制備單晶高溫合金的常用方法,通過在鑄件或葉片底加一個選籽器,用定向凝固技術控制固液界面的溫度梯度和抽拉速率來制備單晶的方法。從圖4(b1)可以觀察到,凝固組織由大量等軸晶粒組成,根據b2可知,這些等軸晶粒的取向是隨機分布的。這是由于定向凝固過程中,當過熱的合金液受到激冷板的激冷作用,會在激冷板表面形成許多細小且取向隨機分布的等軸晶; 同時靠近激冷板表面的合金液內少量雜質受到激冷后,也會成為異質形核的核心,隨著凝固過程的進行這些晶核逐漸長成取向隨機分布的等軸晶。隨著凝固過程的進行,<001>方向的晶粒逐漸占據生長優勢并淘汰了其他非擇優取向的晶粒(圖4 c1-f2)。

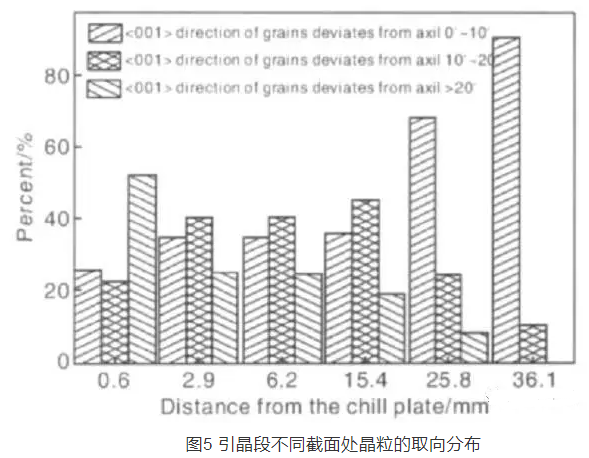

如圖5,隨著距引晶段底部距離的增加,<001>晶向的晶粒數目逐漸增加。

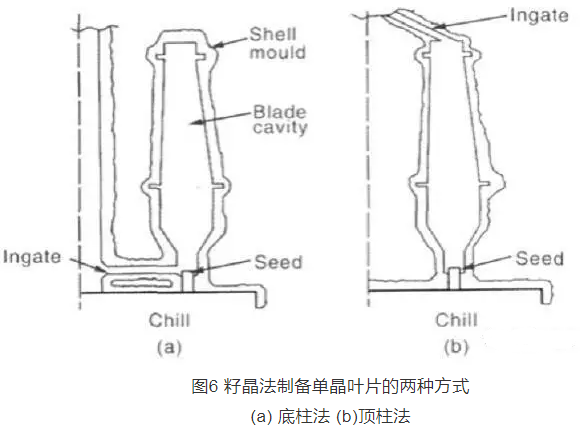

2.籽晶法

籽晶法是將單晶具有相同材料的籽晶放到型殼底部,把過熱的熔融金屬澆注到上面,再適當地控制固液界面前沿液相中的溫度梯度和抽拉速率,得到晶體取向與籽晶取向一致的單晶,如圖6所示。當熔融態金屬澆入型腔后,籽晶部分發生融化,從而使得晶體沿著與籽晶相同的結晶方向生長。

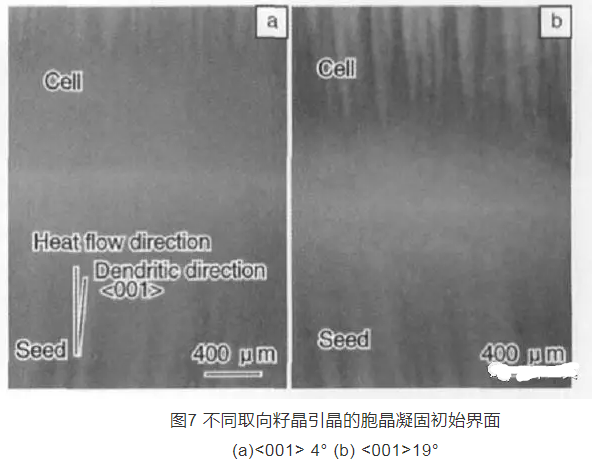

圖7是不同取向下籽晶生長過程的初始界面,當取向角較小時,晶胞生長方向與熱流方向平行;取向偏離角增大,枝干與熱流方向夾角也不斷增大,但晶胞生長方向并沒有明顯改變。結果表明,晶胞生長始終平行于入流方向,而枝晶則沿著擇優取向生長。

結論:1.影響單晶高溫合金晶體取向的因素主要有溫度梯度、凝固界面形狀、合金元素以及熔體等。

2.控制單晶高溫合金晶體取向常用的方法有選籽法和籽晶法。其中籽晶法可以獲得取向度較高的單晶,在枝晶界面 條件下,晶體取向由籽晶方向決定;在胞晶界面條件下,晶體取向由熱流方向決定。

溫馨提示:西安齊岳生物科技有限公司供應的產品僅用于科研,不能用于其他用途

齊岳微信公眾號

齊岳微信公眾號 官方微信

官方微信 庫存查詢

庫存查詢